Manual PHT

Conozca el proceso, los materiales y el equipo que se utilizan en el sellado térmico por inducción.

Este manual informativo proporciona a los fabricantes de tapas y usuarios finales (CPG) los últimos datos más importantes sobre el sellado por inducción. Se analizan los tipos y usos de los sellos por inducción, se indica cómo ajustar correctamente una ventana de funcionamiento y se dan ejemplos de resolución de problemas para evitar que las tapas queden flojas o se quemen. También encontrará indicaciones sobre cómo adaptar la tapa al perfil del cuello del envase para conseguir una presión uniforme, además de otras recomendaciones de diseño en función de la geometría del revestimiento. Aprenda todo lo que hay que hacer y lo que no hay que hacer para montar una línea de inducción.

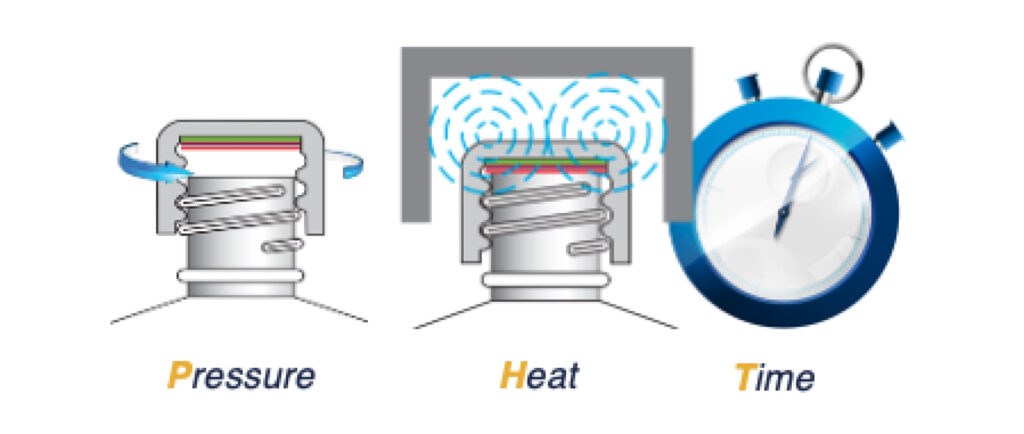

A la hora de elegir un sello de inducción, es importante entender el proceso de inducción. La presión, la temperatura y el tiempo son las variables de este proceso. La presión es la presión que existe entre el sello y la superficie (boca) del envase, y se controla mediante el equipo taponeador. La temperatura es lo que ayuda a ablandar y fundir la superficie de sellado térmico del sello y se controla en gran medida ajustando la potencia del equipo de calentamiento por inducción. El componente de tiempo se refiere al tiempo que la lámina está expuesta al proceso de calentamiento por inducción y se controla a través de la velocidad del transportador que acerca los envases a la energía de inducción. Nuestro manual PHT™ está disponible para los clientes que se hayan registrado en nuestro sitio web. Proporciona detalles sobre el proceso, la configuración de los parámetros ideales e información para la resolución de problemas.

El diseño del cuello y la rosca del envase deben ajustarse a la tapa para que ejerza una presión uniforme sobre la superficie de contacto y para que la parte inferior de la tapa no toque sobre el hombro del envase. Esto se conoce como la dimensión «H» del envase y de la tapa. Si la superficie de contacto con el envase tiene algún defecto, como un desajuste en la línea de separación, se creará una superficie irregular y dará lugar a una presión desigual.

La distancia que hay entre el cabezal de sellado por inducción y la lámina del sello es muy importante. Se recomienda dejar un espacio de 3 mm o 1/8 pulgadas entre la lámina de inducción y la bobina. También es importante que el cabezal de sellado por inducción y el transportador estén paralelos, y también es importante tener una bobina de inducción adecuada para el trabajo, es decir, una bobina plana o de túnel. Existen varios tamaños y estilos de bobinas de inducción que se adaptan a los diferentes diseños y tamaños de los envases.

Cuando la tapa pasa por debajo de la bobina de inducción, se necesita tiempo. Esto se denomina tiempo de exposición. Al sellar por inducción se requiere pasar un tiempo suficiente bajo la bobina de inducción para calentarse a la temperatura correcta para que la superficie de sellado se funda y se adhiera a la superficie de contacto con el envase. Después del sellado, se necesita al menos un minuto para que se enfríe, tiempo durante el que no se debe golpear, chocar, manipular ni abrir el envase.

Gracias por crear una cuenta y darnos la posibilidad de atenderle de una forma más eficiente y con mayor rapidez.

Le hemos enviado un correo electrónico para verificar su cuenta.